Sistema de control de etiquetas en bandejas, nuevo pygsaVision CheckTray DL

El control de calidad en planta es fundamental y el verificar el correcto etiquetado de los productos es crucial para una buena trazabilidad e identificación del mismo, a través de la Visión artificial podemos conseguir que el 100% de nuestros productos estén a disposición de nuestros clientes en perfecto estado de presentación.

PYGSA conocedora de este problema desarrolla sistemas de Visión artificial para el control de estos procesos, además de la serie de equipos de inspección pygsaVision CheckLabel DL con IA incorporada, PYGSA ha desarrollado el nuevo sistema de inspección para el control de etiquetas en bandejas pygsaVision CheckTray DL.

El nuevo pygsaVision CheckTray DL es un sistema que mediante su sistema de inspección Deep Learning es capaz de inspeccionar la presencia/ausencia de las etiquetas en las bandejas de forma rápida sin conocimientos previos de Visión artificial por parte del operario, la nueva tecnología aplica de Deep Learning ofrece la posibilidad de un autoaprendizaje real en el mundo del envasado de las barquetas. Muestre el producto correcto al sistema y él se encargará de entrenarlo y aprenderlo.

La sencillez en su uso es la base del sistema, muestre un producto con la etiqueta correcta y el sistema será capaz de reconocerlo al instante.

La nueva pygsaVision CheckTray DL simula el aprendizaje humano para adquirir ciertos conocimientos y resultados que estarán exentos de factores inherentes a la condición humana; como puedan ser la fatiga y la variación de criterio en base al estado de ánimo.

El propio sistema tiene la capacidad de “aprender” por sí mismo a llevar a cabo tareas mediante fases previas de entrenamiento.

La fiabilidad y facilidad de uso de nuestros productos de control estándar potenciadas por las nuevas tecnologías.

El nuevo sistema pygsaVision Checktray DL, completamente autónomo, está compuesto por un cuadro de control integrado, transportador adosado al mismo y sistema de expulsión regulable, mediante su pantalla táctil a color de 12” pueden configurarse todos los parámetros del equipo.

Permitiendo además su conexión a la línea para poder ser controlado por el control central de la línea (Etiquetas OPC).

Solicita más información

Estaremos encantados de responder tus dudas.

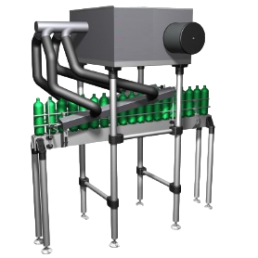

Secado industrial y el consumo energético

Una de las principales cuestiones cuando en la industria se valora la adopción de un sistema de secado por aire para los envases (latas, botellas, barquetas) es qué sistema de generación se implementa; sistemas de soplado o sistemas de compresión de aire. Para hacer esta selección se debe tener atender a la finalidad del secado, así como el coste operativo del equipo y de su instalación.

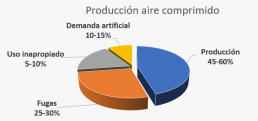

Hay que considerar que el aire comprimido es caro de producir pudiendo representar hasta el 30% del uso total de electricidad de una empresa* y que tan solo el 10-15% de la electricidad* utilizada se convierte en energía utilizable. Además, atendiendo a la misma fuente, muchos sistemas desperdician alrededor del 30% de su aire comprimido* por cuestiones como; fugas, mantenimientos insuficientes, controles deficientes de la instalación o una planificación de la aplicación inadecuada.

Emplear sistemas de secado mediante soplado en lugar de aire comprimido puede suponer hasta un 90% de ahorro en el consumo energético.

Distribución del uso del aire comprimido generado en una instalación*

Análisis comparativo de costes (Ahorro energético en industria)

Ahorro anual 13.960,32 € – ¡ Ahorro del 90% ! – Un gran ejemplo de eficiencia energética en el secado

Aire comprimido

- 16 Boquillas de 48 mm de ancho (tipo Wind Jet o Whisper Jet) utilizadas para cubrir un ancho de 800 mm suministradas a una presión de 5 bar.

- Rendimiento del sistema

o Caudal por boquilla: 690l / min

o Número de boquillas: 16

o Flujo total en: 662,4 m³ / h - Potencia del compresor

Basado en 9m³ / kW (4CFM / HP): 73.60kW - Costes de funcionamiento anuales estimados

Coste de la electricidad (por kWh) = 0,11 €

Costo de funcionamiento por año (8 horas, 5 días, 48 semanas):

= 15.544,32 €

Sistema impulsado por soplador

- Cuchilla de aire de 800 mm de largo que proporciona un chorro de aire continuo e ininterrumpido

- Potencia del sistema 7.5kW

- Costos de funcionamiento anuales estimados

Costos de electricidad (por kWh) = 0,11 €

Coste de funcionamiento por año (8 horas, 5 días, 48 semanas):

= 1.584,00 €

¡ 90% de ahorro !

Estimaciones realizadas para un turno de 8 horas cinco días laborables por semana y 48 semanas.

Conclusiones

- En comparación con los sistemas de boquillas accionados por aire comprimido, los sistemas de secado por cuchillas de aire accionados por soplador son:

- Más rentables de operar: los costos de funcionamiento se pueden reducir hasta en un 90%.

- Más silenciosos: debido al funcionamiento a menor presión, se reduce la relación de expansión y la turbulencia del aire producido.

- Más limpios: el aire del soplador es seco y sin aceite. No se requiere una costosa filtración adicional.

- Más seguros: los sopladores centrífugos funcionan según el principio de aire de alta velocidad y baja presión que no representa ningún peligro para los operadores.

PYGSA puede ofrecerle soluciones de secado tanto estándares como a medida, la amplia experiencia de PYGSA en el sector hace que tengamos una solución a sus problemas o requerimientos de secado.

Ver productos

Solicita más información

Estaremos encantados de responder tus dudas.